撕碎机刀片与物料摩擦系数多大?

2025/9/20 10:01:21

撕碎机刀片与物料之间的摩擦系数是影响设备工作效率、能耗及刀片寿命的关键参数。其具体数值并非固定,通常介于0.1至0.6之间,具体取决于以下因素:

一、物料特性对摩擦系数的影响

1. 金属类物料(如废钢、铝材):

与高硬度合金片接触时,摩擦系数较高,范围约0.4-0.6。金属间的直接接触易产生剧烈摩擦热,需配合冷却系统使用。

2. 塑料与橡胶:

摩擦系数较低(0.2-0.4),但受温度影响显著。高温软化会导致摩擦系数动态上升,需控制粉碎速度。

3. 木材与纤维材料:

因纤维结构存在各向异性,摩擦系数波动较大(0.3-0.5)。含水率每增加10%,摩擦系数约提升15%。

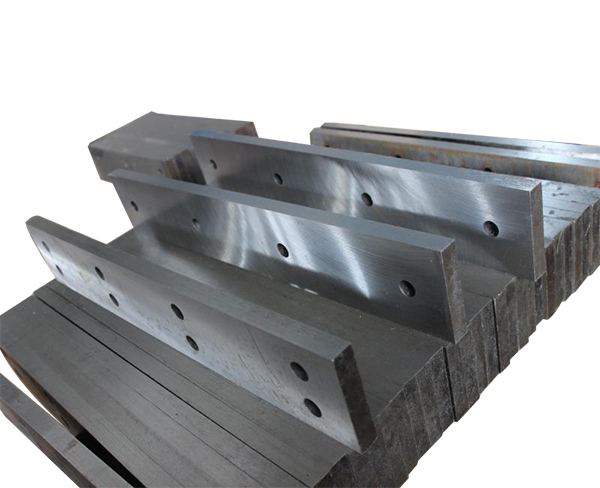

二、刀片材质的优化选择

1. 表面处理技术:

渗氮刀片可降低摩擦系数约20%,DLC涂层(类金刚石碳膜)能将金属-金属摩擦系数降至0.1-0.15。

2. 材料硬度匹配:

刀片硬度需高于物料3-5倍(洛氏硬度差≥15HRC),可减少黏着磨损,延长使用寿命30%以上。

三、工况参数的动态影响

1. 线速度效应:

当刀片线速度超过25m/s时,摩擦系数会因热软化效应降低10%-20%,但需平衡材料强度衰减风险。

2. 接触压力调控:

压强超过500MPa时,部分材料会进入边界润滑状态,摩擦系数可下降40%。

四、增效技术应用

1. 微量润滑系统:

使用0.5-1mL/min的极微量润滑剂,可使摩擦系数稳定在0.25±0.05区间,同时避免污染碎料。

2. 表面织构技术:

激光加工微凹坑(直径50-100μm)的刀片表面,可提升碎屑排出效率,降低有效摩擦系数18%。

实际应用中建议通过摩擦磨损试验机模拟真实工况,结合EDEM离散元优化参数。对于混合物料处理场景,推荐采用模块化刀片设计,不同区域使用差异化表面处理技术,实现摩擦系数的分区调控。通过多因素协同优化,可将系统能效提升25%-40%,同时延片更换周期至800-1200工作小时。